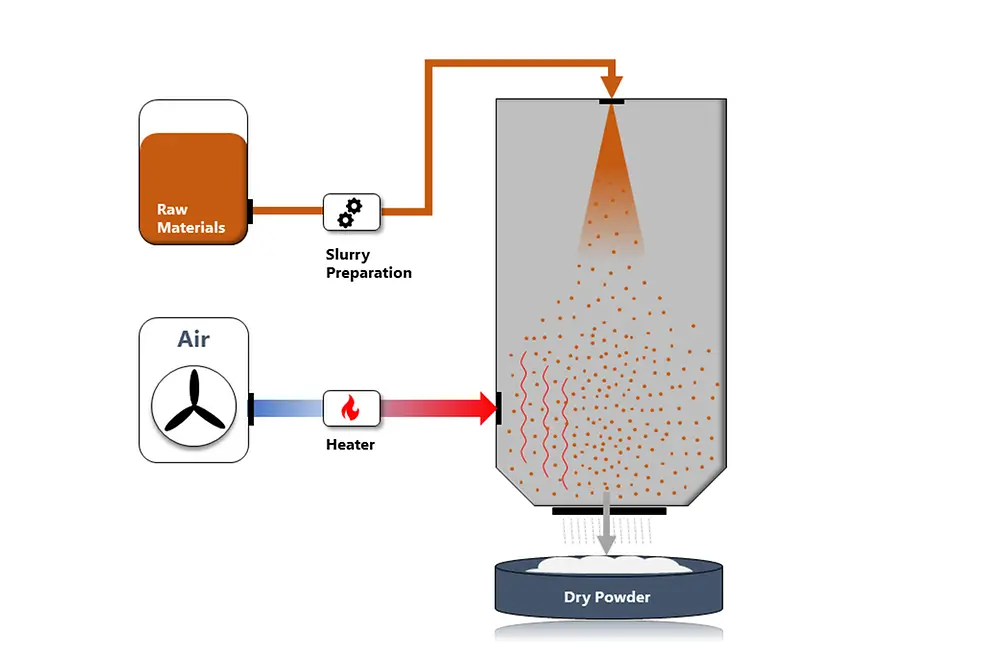

Unsere optimierten Sprühtürme sind nur ein Beispiel dafür, wie wir in unseren Produktionsprozessen kontinuierlich Energiesparmaßnahmen umsetzen. Unser Beauty Care Team unternimmt verschiedene Schritte, um die Energieeffizienz in unserem Werk in Bogotá, Kolumbien, zu steigern. Wir haben den Energieverbrauch für die Beleuchtung um 5 Prozent gesenkt, indem wir den gesamten Standort auf LED-Lampen umgestellt haben. Darüber hinaus führen wir ein geschlossenes Leitungssystem für den Transport von Warmwasser ein, das zur Herstellung von Haar- und Körperpflegeprodukten verwendet wird. Diese Maßnahme hat das Potenzial, die Emissionen um 33 Tonnen pro Jahr zu senken. Außerdem planen wir Sonnenkollektoren auf der 8.000 Quadratmeter großen Dachfläche des Standorts zu installieren, während wir auch digitale Technologien einsetzen werden, um kontinuierlich Verbesserungen voranzutreiben und unsere Gesamtanlageneffektivität (Overall Equipment Effectiveness) weiter zu steigern.

Wir haben 1993 unsere Tätigkeit in Bogotá, Kolumbien, aufgenommen. Rund 470 Mitarbeiter arbeiten an unserem Standort, wo wir Haarfärbemittel, Haarpflegeprodukte und Deodorants für Kunden in der gesamten Region Lateinamerika herstellen.

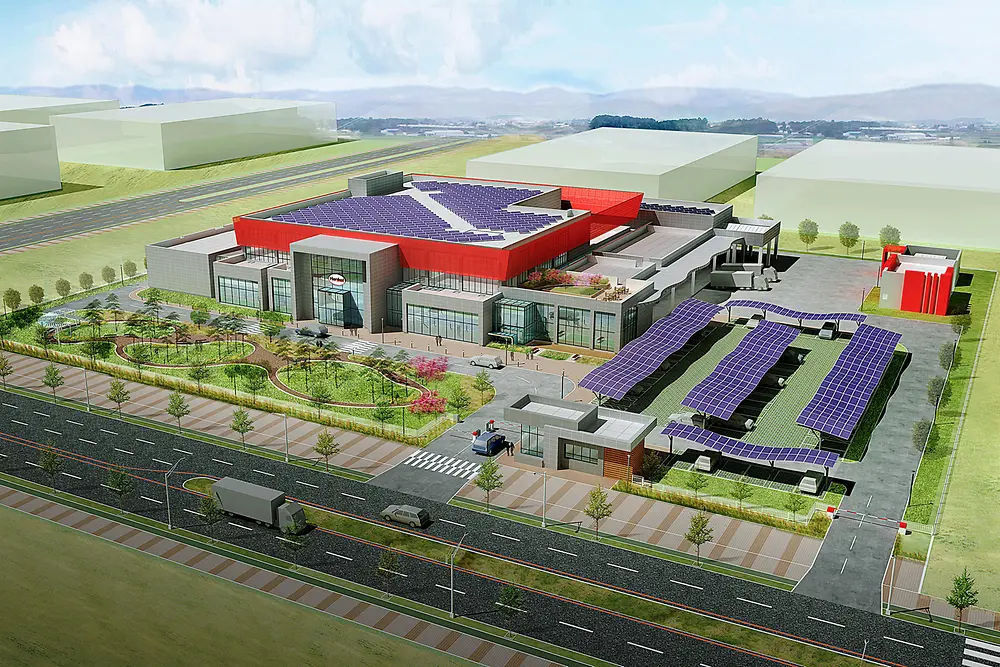

Modernste Technologie für mehr Effizienz in Songdo, Südkorea

Modernste Technologie und Energiespaßmaßnahmen setzen neue Maßstäbe für die energieeffiziente Produktion in unserer neuen Produktionsstätte in Songdo, Südkorea. Das zweistöckige Werk erweitert die Freie Wirtschaftszone Incheon um eine Fläche von 10.144 Quadratmeter und nimmt Anfang 2022 die volle Produktion auf. Das Werk wird ein globales Produktionszentrum für das Elektronikgeschäft von Adhesive Technologies sein. Hier werden hochwirksame Lösungen für die globale Elektronikindustrie in einer Anlage produziert werden, die darauf ausgelegt ist, die Umweltbelastung zu minimieren und intelligente Technologien zu nutzen. Der Standort wird mit Solarzellen ausgestattet und nutzt energieeffizientes Equipment. Das Regenwasser wird gereinigt und weiter genutzt, und um das Gelände herum wurden Grünflächen angelegt. Die Effizienzmaßnahmen erstrecken sich von der Gestaltung und Ausstattung des Standorts bis hin zu den Prozessen in der Produktion. Smart Factory-Tools verbessern Planung, Beschaffung, Fertigung und Logistik. Datengesteuerte, intelligente Systeme steuern die Maschinen und optimieren die Produktionsprozesse in Echtzeit – inklusive des Energieverbrauchs. Damit stellt sich Henkel einer der wichtigsten globalen Herausforderungen und nutzt die Chance, die Effizienzstandards für unsere gesamte Branche zu erhöhen.

Das neue Klebstoffwerk in Songdo, Südkorea, wird zu einem globalen Produktionszentrum für das Elektronikgeschäft von Henkel. Es wird Anfang 2022 die volle Produktion aufnehmen.