Elektromobilität ist ein Megatrend in der Automobilindustrie mit starken Wachstumsprognosen für Hybrid- und Elektrofahrzeuge. Um die dafür notwendigen elektrischen Anwendungen in immer größeren Stückzahlen produzieren zu können, sind neue Ansätze erforderlich. Metallbandhersteller spielen in diesem Markt eine wichtige Rolle. Sie liefern ihre Stahl- und Aluminiumspulen an die Hersteller wichtiger Bauteile wie Batterien, Transformatoren, Umwandler, Bandkerne und Drosselspulen für elektrifizierte Antriebssysteme von Autos.

Mit seinem umfassenden Produkt- und Leistungsportfolio für die Metallvorbehandlung und Funktionsbeschichtung unterstützt Henkel seine Kunden in diesem dynamischen Marktsegment dabei, die Zukunft der Elektromobilität mitzugestalten und einen Wettbewerbsvorteil zu erzielen. Henkels Engagement für die Metallindustrie geht dabei über die etablierten nachgelagerten Lösungen hinaus. Zusammen mit führenden Metallbandherstellern entwickelt das Unternehmen zukunftsweisende Konzepte, um die wertschöpfenden Vorteile seiner Funktionsbeschichtungsprodukte auch für vorgelagerte Prozesse nutzbar zu machen.

„Funktionsbeschichtungen werden bislang meist in nachrangigen Prozessschritten in den Werken der Batterie- oder Teilehersteller aufgetragen, was den Herstellungsaufwand für Endprodukte erhöht. Insbesondere für Anwendungen in der Großserienfertigung bedeutet diese Vorgehensweise einen erheblichen Zeit- und Kostenfaktor“, erläutert Aziz Mabrouki, Business Director Metal Coil Europe bei Henkel.

„In enger Zusammenarbeit mit wichtigen Kunden haben wir eine Technologie entwickelt, die die Schritte der Vorbehandlung und Funktionsbeschichtung von Metallbändern integriert und so in einem fortlaufenden Arbeitsgang vorgelagert angewendet werden kann. Dabei bleiben die Leistungseigenschaften des beschichteten Metalls nicht nur erhalten, sondern werden sogar verbessert. Der Wertzuwachs beginnt also direkt am Metallband.“

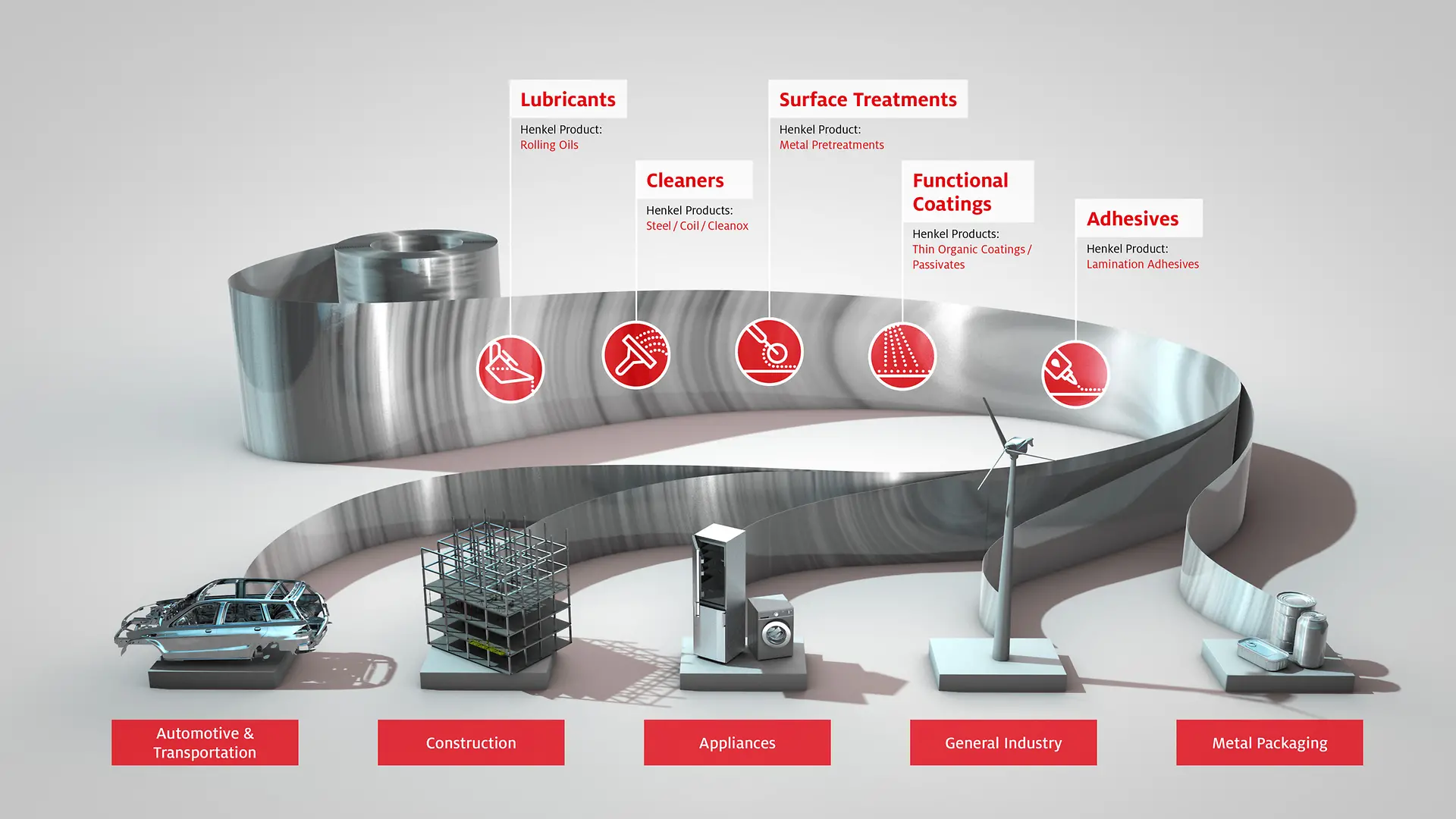

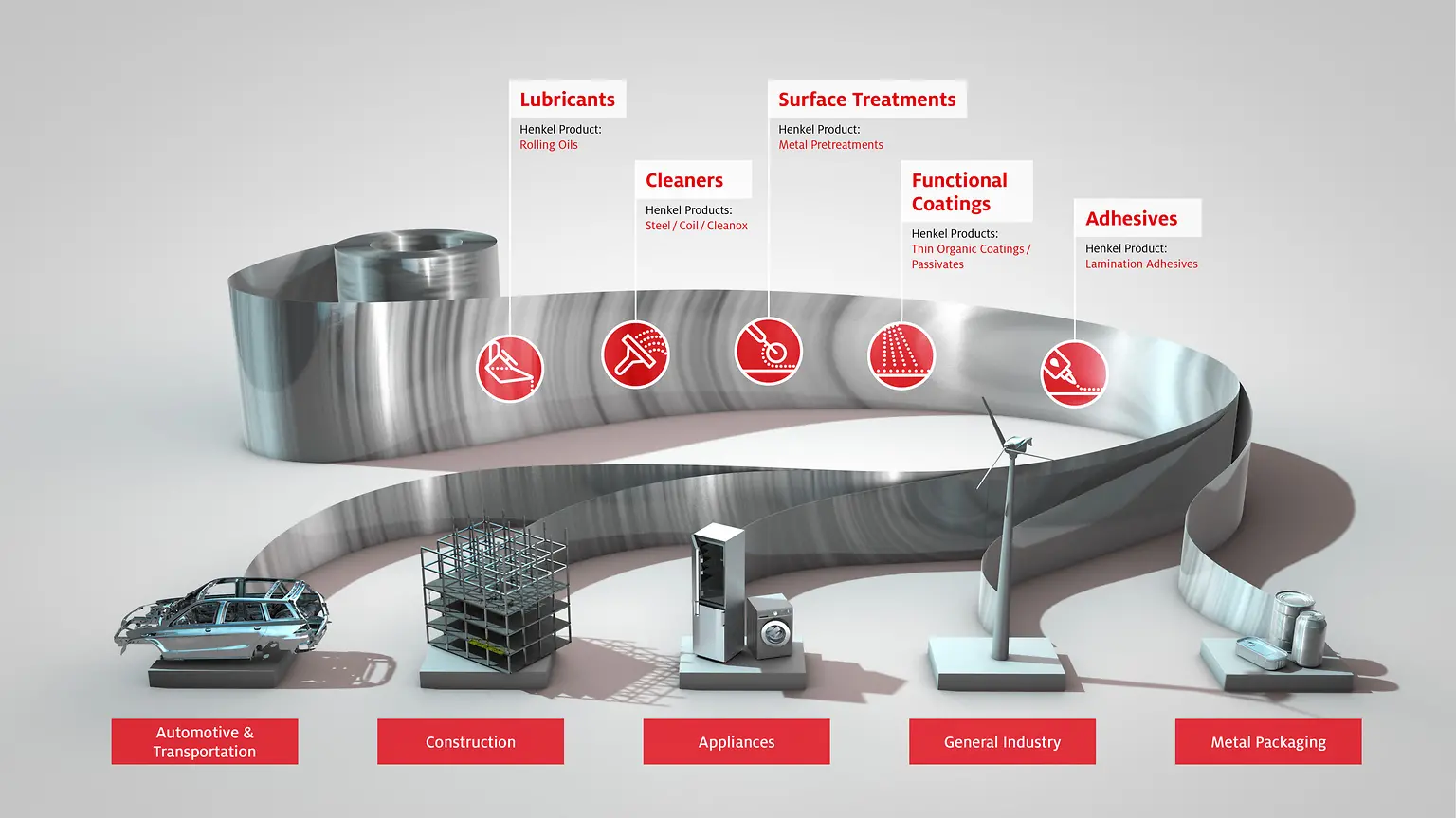

Das Prozess-Know-how von Henkel erstreckt sich über die gesamte Wertschöpfungskette – von den Walzölen für Elektrostahl über spezielle Beizinhibitoren und Reiniger bis hin zu den funktionalen und leitfähigen Dünnschichten, wie sie zum Beispiel zur Beschichtung von Aluminiumfolien für Batteriesysteme in Elektrofahrzeugen verwendet werden. All diese Produkte bieten zuverlässigen Korrosionsschutz für lackierte oder unlackierte Substrate und sind darüber hinaus auf die individuellen Anforderungen der Kunden zugeschnitten. Sie optimierten die Isolierungs- und Klebeigenschaften, die magnetische Permeabilität und die elektrische Leitfähigkeit und sorgen damit für eine bessere Gesamtleistung der Elektromobilitätsanwendungen. Gleichzeitig werden wichtige Nachhaltigkeitsziele wie geringerer Produktverbrauch, weniger Abfall und eine schrittweise Abschaffung von sechswertigem Chrom (CR VI) in der Metallbearbeitung erreicht.

Zu den innovativen Lösungen von Henkel für die vor- und nachgelagerten Schritte der Metallvorbehandlung und Funktionsbeschichtung von Endprodukten in der Elektromobilität zählen:

Das umfassende Produktangebot von Henkel in der Metallbandindustrie wird ergänzt durch spezielle Geräte und Systeme, um optimale Abläufe bei zahlreichen Bandherstellungsschritten zu ermöglichen.