Immer strengere Regularien für den Flottenverbrauch und die CO2-Emissionen zählen zu den Kernherausforderungen der Automobilindustrie. Deshalb entwickeln die Hersteller mit Hochdruck Hunderte von neuen Elektromodellen, die in den nächsten Jahren auf den Markt gebracht werden. Bei neuen Elektrofahrzeugen spielen die Integration und der Schutz von Batterien und elektronischen Komponenten eine entscheidende Rolle. Henkel bietet hierfür ein umfangreiches Angebot an Technologien und Anwendungs-Know-how und unterstützt seine Kunden aus der Automobilindustrie mit ganzheitlichen Lösungen vom Design bis zur Herstellung.

Speziell für Batteriehersteller bietet Henkel maßgeschneiderte Lösungen für drei zentrale Anwendungsfelder. Zum einen stellt der Wert pro Batterie-Kilowattstunde nach wie vor eine bedeutende wirtschaftliche Herausforderung dar. Deshalb müssen Materialien und Klebstoffe, die im Montageprozess in bis zu Tausenden von Zellen im Akkupack verwendet werden, ein schnelles Aushärten und kurze Zykluszeiten ermöglichen. Zum anderen müssen die Lösungen betriebssicher sein und den Anforderungen des Wärmemanagements sowie der Norm UL94 für Flammschutz entsprechen. Und drittens muss die Lebensdauer von Elektrofahrzeugen gewährleistet sein. Deshalb müssen für das Gehäuse der Akkupacks Technologien eingesetzt werden, die im Reparaturfall das Öffnen ermöglichen.

„Unsere innovativen Klebstoffprodukte und Engineering-Dienstleistungen spielen eine wichtige Rolle bei der Optimierung der kosteneffizienten Montage von Batteriezellen, der Betriebssicherheit und für den effektiven Schutz über die gesamte Lebensdauer hinweg“, erläutert Frank Kerstan, Direktor für E-Mobility & Powertrain bei Henkel. „Wir sind hervorragend positioniert, um unsere Kunden im Bereich der E-Mobilität mit einem abgestimmten Portfolio an Technologien sowie Anwendungs- und Prozess-Know-how für die Großserienfertigung aus einer Hand zu unterstützen. Eine Vielzahl, der in diesem Jahr auf den Markt kommenden Elektro-Modellen, wurden bereits mit Henkel-Lösungen entwickelt und können nun in größerer Stückzahl gefertigt werden.“

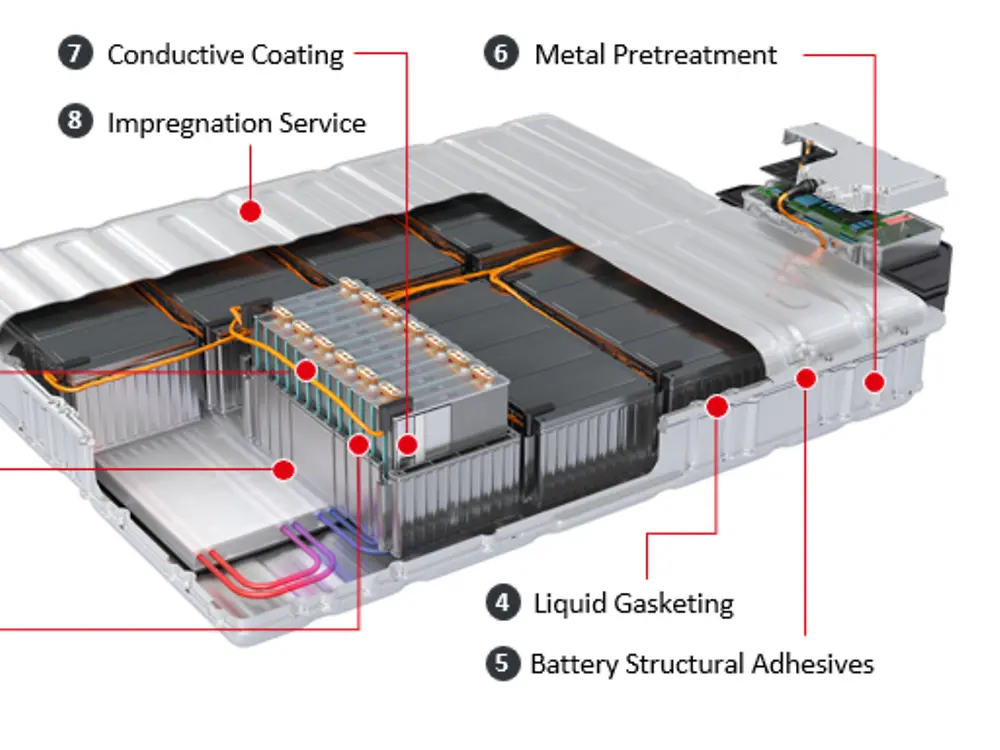

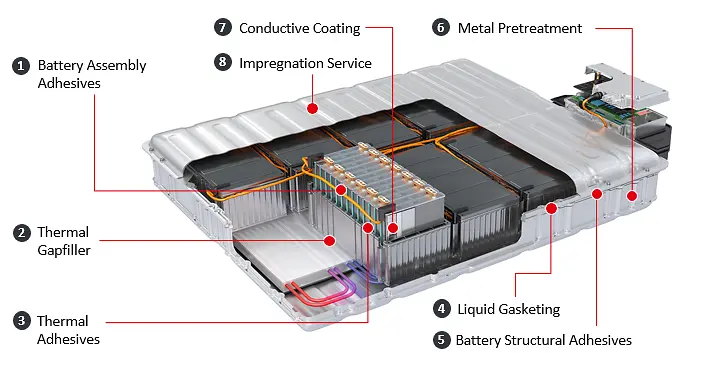

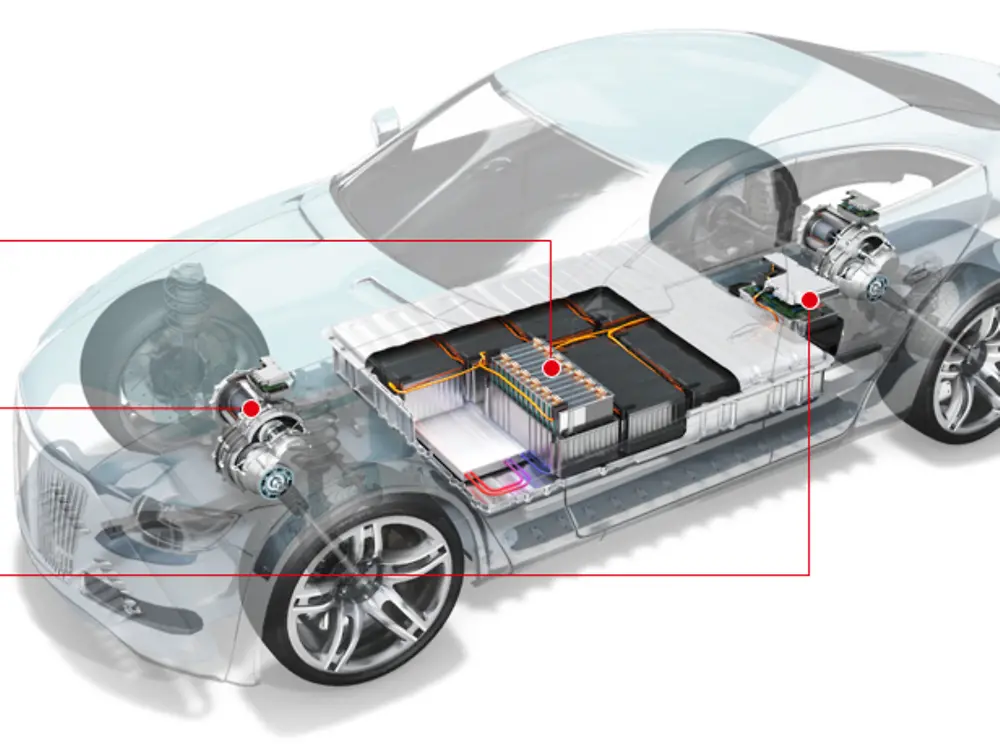

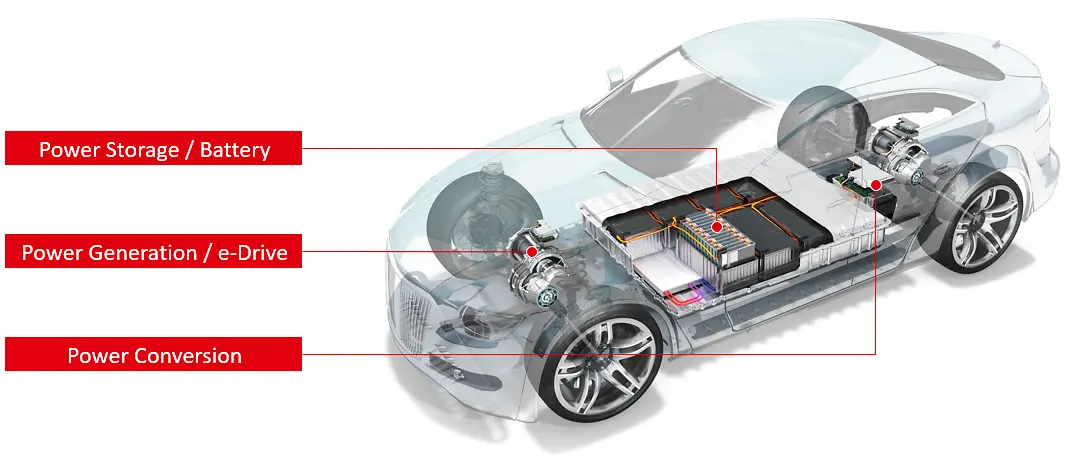

Wie in Abbildung 1 dargestellt, konzentrieren sich die Lösungen und Services von Henkel auf acht Schlüsseltechnologien, die bestehende mit neuen Technologien kombinieren:

Das umfassende Technologieportfolio von Henkel für neue Elektrofahrzeuge und deren Batteriearchitekturen erfüllt die Anforderungen von Herstellern und Zulieferern – vom ersten Design über die Prototypenherstellung bis zur Serienfertigung von Zellen, Modulen und Akkupacks. Auf Basis seines Anwendungs-Know-hows, weltweiten Forschungs- und Entwicklungszentren sowie starken strategischen Allianzen (z. B. mit RLE International), ist das Unternehmen Henkel ein kompetenter Partner für die Entwicklungsteams seiner Kunden und treibt die Entwicklung von Lösungen für die Elektrifizierung der Automobilindustrie konsequent voran.