Entdecken Sie die Marken und Technologien unserer Unternehmensbereiche Henkel Adhesive Technologies und Henkel Consumer Brands.

Hallo Albert – Wie ein digitaler Kollege die 3D-Druck-Prozesse revolutioniert

Darragh Fitzpatricks neuer Kollege lebt in einer Wolke. Er ist ein kluger und angenehmer Zeitgenosse. Und er schläft nie: Rund um die Uhr ist er in den weltweiten Forschungslabors von Adhesive Technologies aktiv. Erst kürzlich hat er die rasante Entwicklung 3D-gedruckter Nasenstäbchen für COVID-19-Tests ermöglicht. Er heißt Albert und ist neu bei Henkel.

Du hast es natürlich längst erraten: Albert ist kein Teammitglied aus Fleisch und Blut, sondern ein neues Tool für die digitale Materialentwicklung. Zu Henkel kam er im Mai 2019 im Rahmen der Akquisition des 3D-Druck Start-ups Molecule. Alberts cloud-basiertes System erfasst Daten aus allen 3D-Druck-Experimenten, die in den weltweiten Henkel-Laboren durchgeführt werden. Unsere Forschungsteams bei Adhesive Technologies nutzen die Plattform jetzt, um innovative Lösungen für unsere Kunden zu entwickeln.

Darragh Fitzpatrick, Labor- und Innovationsleiter im Bereich 3D-Druck am Henkel-Standort in Dublin, hat jeden Tag mit Albert zu tun und ist begeistert: „Ich arbeite seit fast 20 Jahren in Forschungs- und Entwicklungsteams bei Henkel, aber Albert ist ein echtes Phänomen – etwas revolutionär Neues.“

„Meinen Arbeitsalltag hat er bereits positiv verändert, aber sein Potenzial geht weit darüber hinaus: Er ist in der Lage, unsere Prozesse noch schlanker, schneller und teamorientierter zu machen.“

Darragh Fitzpatrick über seinen neuen digitalen Kollegen Albert

Darragh Fitzpatrick ist Labor- und Innovationsleiter im Bereich 3D-Druck am Henkel-Standort in Dublin.

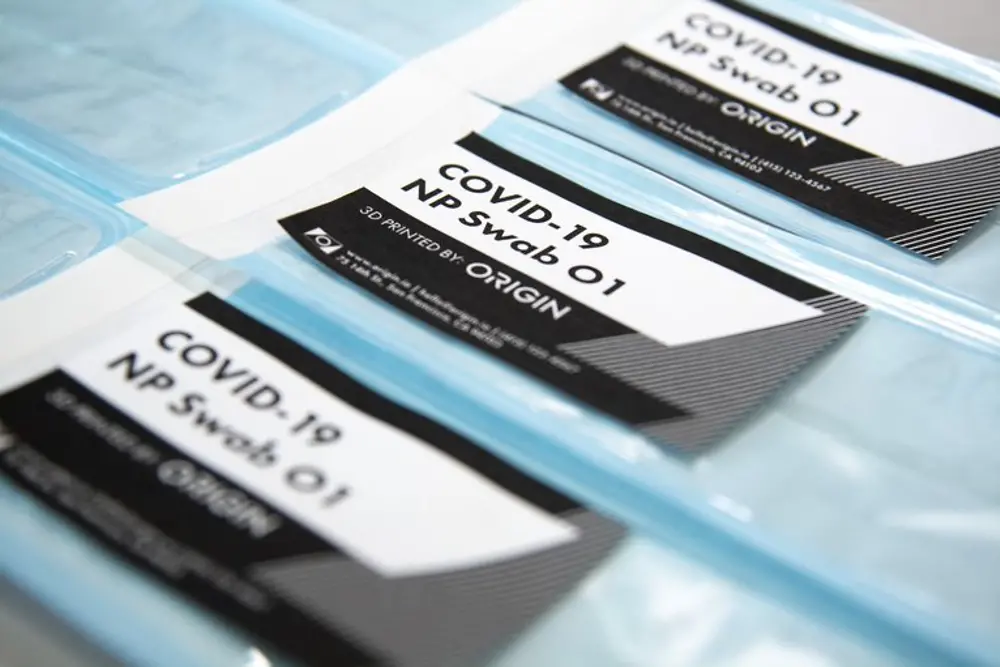

Innovative Lösungen zur Unterstützung von COVID-19-Tests

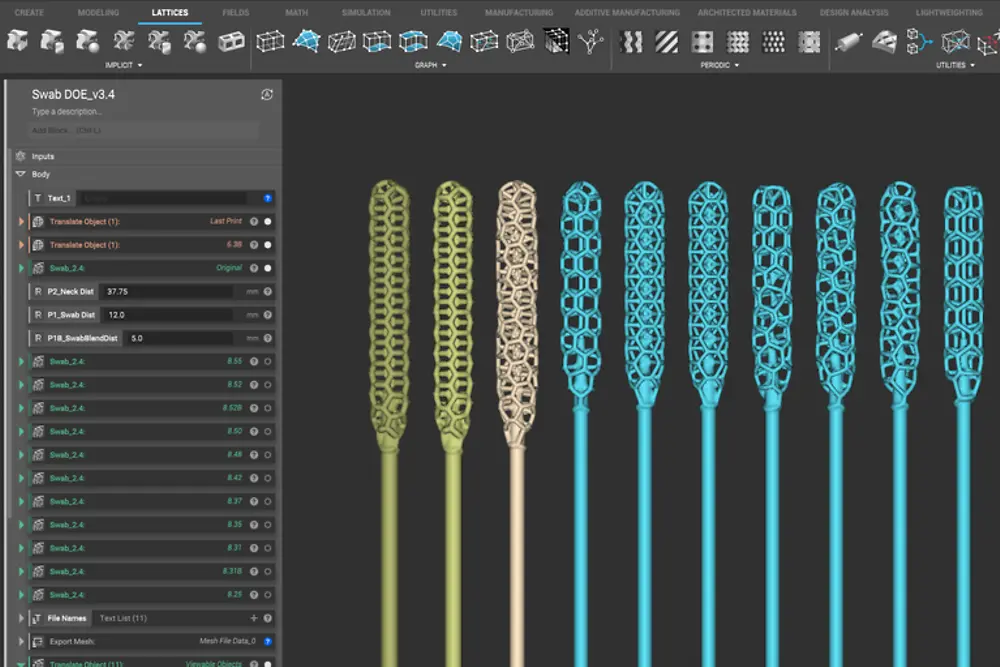

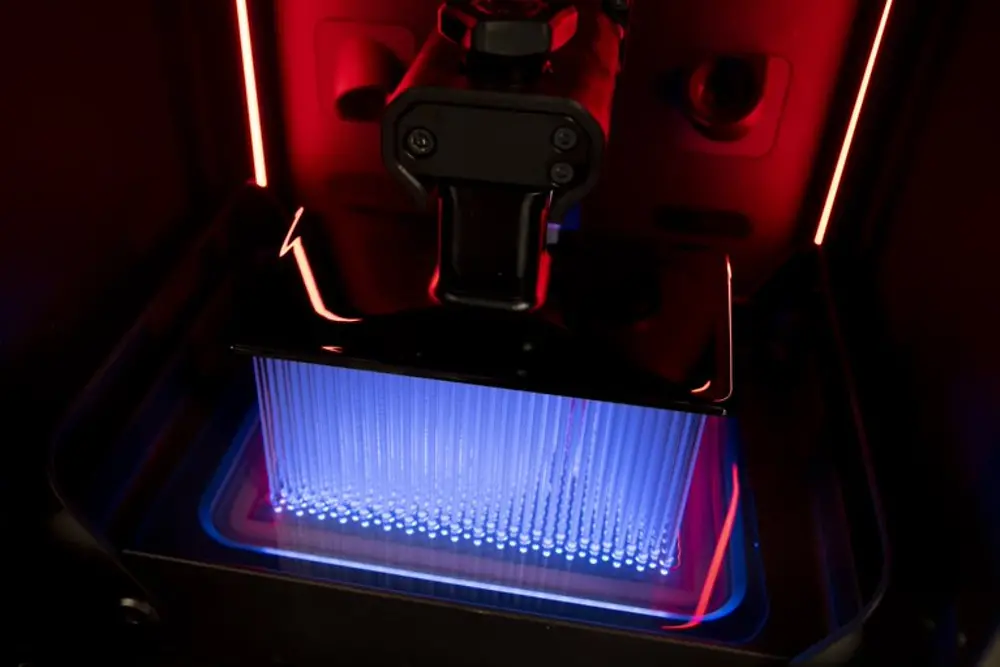

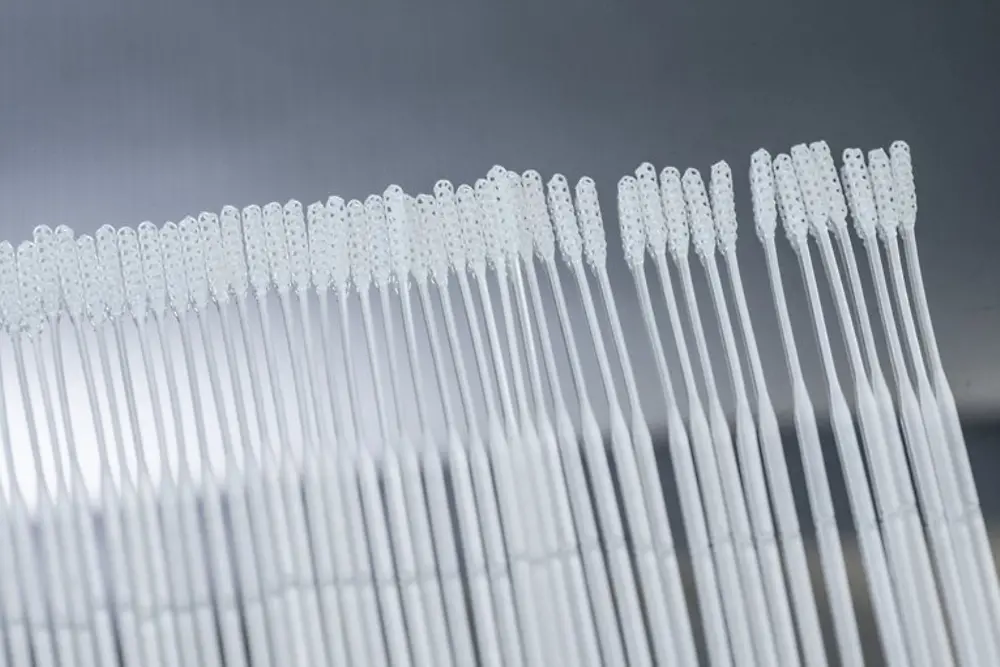

Die Partnerschaft zwischen Loctite und Origin demonstriert anschaulich, wie Albert kollaborative Innovationsprozesse beschleunigen kann. Zunächst wählte die Software das bestmögliche Material für die Corona-Teststäbchen aus. Dazu wurden über 16.000 Präparate aus dem Henkel-3D-Portfolio gescreent. Albert fand die Stecknadel im Heuhaufen auf Knopfdruck, sodass die 3D-Druck-Experten der beiden Partner umgehend in die Entwicklungsphase einsteigen konnten. Die dringend benötigten Stäbchen für den Nasen-Rachen-Abstrich konnten dadurch schnell millionenfach produziert werden und den Kampf gegen die Pandemie unterstützen. Diese Geschwindigkeit der 3D-Druck-Innovation wäre mit traditionellen Produktionsmethoden nicht machbar gewesen.

In Zusammenarbeit mit Origin hat Henkel mithilfe von Albert umfangreiche Materialtests auf Kompatibilität und mechanische Widerstandsfähigkeit durchgeführt.

Mit Big Data schneller Innovationen vorantreiben

Albert verändert alle Prozessschritte in der Produktentwicklung. Zunächst unterstützt er die Teams bei der Materialrecherche und der Erstellung von zeitsparenden Testabläufen. Die Plattform errechnet außerdem die ungefähren Materialkosten verschiedener Formulierungsoptionen. Ein weiteres Feature ist der unmittelbare Zugang zu Sicherheitsinformationen verschiedener Formulierungen und Rohstoffe. Bei der Planung der Aktivitäten liefert Albert Live-Daten aller verfügbaren Rohstoffchargen inklusive der jeweiligen Lagerstandorte. Für die termingerechte und regelkonforme Ausführung der Arbeitsschritte können die Teams auf Alberts Labormanagement-Funktionen zurückgreifen. Das Tool bietet zudem detaillierte Ablaufinformationen für die Vorbereitung und Durchführung von Tests – damit die Ergebnisse immer verlässlich und vergleichbar sind.

„Mit Albert sind die traditionellen Laborprotokolle durch digitale Methoden ersetzt worden, sodass die Datensätze aus der Forschung und Entwicklung jetzt in ein digitales System gesamthaft eingepflegt werden können. Und das macht einen entscheidenden Unterschied“, sagt Darragh. „In der Vergangenheit waren Informationen über Formulierungen, Projektdesign, Testmethoden und Ergebnisse fragmentiert gespeichert und manchmal nur schwer zu finden. Albert stellt alle diese digitalen Daten jetzt in einem Format zur Verfügung, auf das alle unsere globalen Forschungs- und Entwicklungsteams unmittelbar zugreifen können. Das macht uns schneller und eröffnet neue Chancen, international zusammenzuarbeiten und unsere Teams global zu vernetzen.“

Mit Albert einmal um die Henkel-Welt

„Albert war ursprünglich exklusiv für das 3D-Druck-Geschäft konzipiert und wurde in Dublin und Düsseldorf im Piloteinsatz getestet“, sagt Darragh. „Inzwischen unterstützt er an unserem kalifornischen Standort Irvine auch die Produktentwicklung für die Elektroindustrie. Als nächstes wird er im neuen Innovationszentrum von Henkel in Düsseldorf eingesetzt werden.“ Dort soll Albert zunächst in der Lagerverwaltung arbeiten und im Lauf der Zeit ständig weiterentwickelt werden. Für die Nutzer ist es außerordentlich spannend, mit ihren Inputs direkt zu seinen neuen Fähigkeiten beitragen zu können. Eine neue Benutzeroberfläche bietet jetzt außerdem weitere Funktionen, verbesserte Interaktion und Ästhetik. „Es ist schön zu sehen, wie sich Albert bei Henkel einlebt. Und wir freuen uns alle, in den kommenden Jahren mit ihm zu arbeiten“, so Darragh.