Entdecken Sie die Marken und Technologien unserer Unternehmensbereiche Henkel Adhesive Technologies und Henkel Consumer Brands.

12.11.2021 Düsseldorf

Henkel präsentiert intelligente Materialien und Verfahren für sicherere, kühlere und schneller aufladbare Batterien

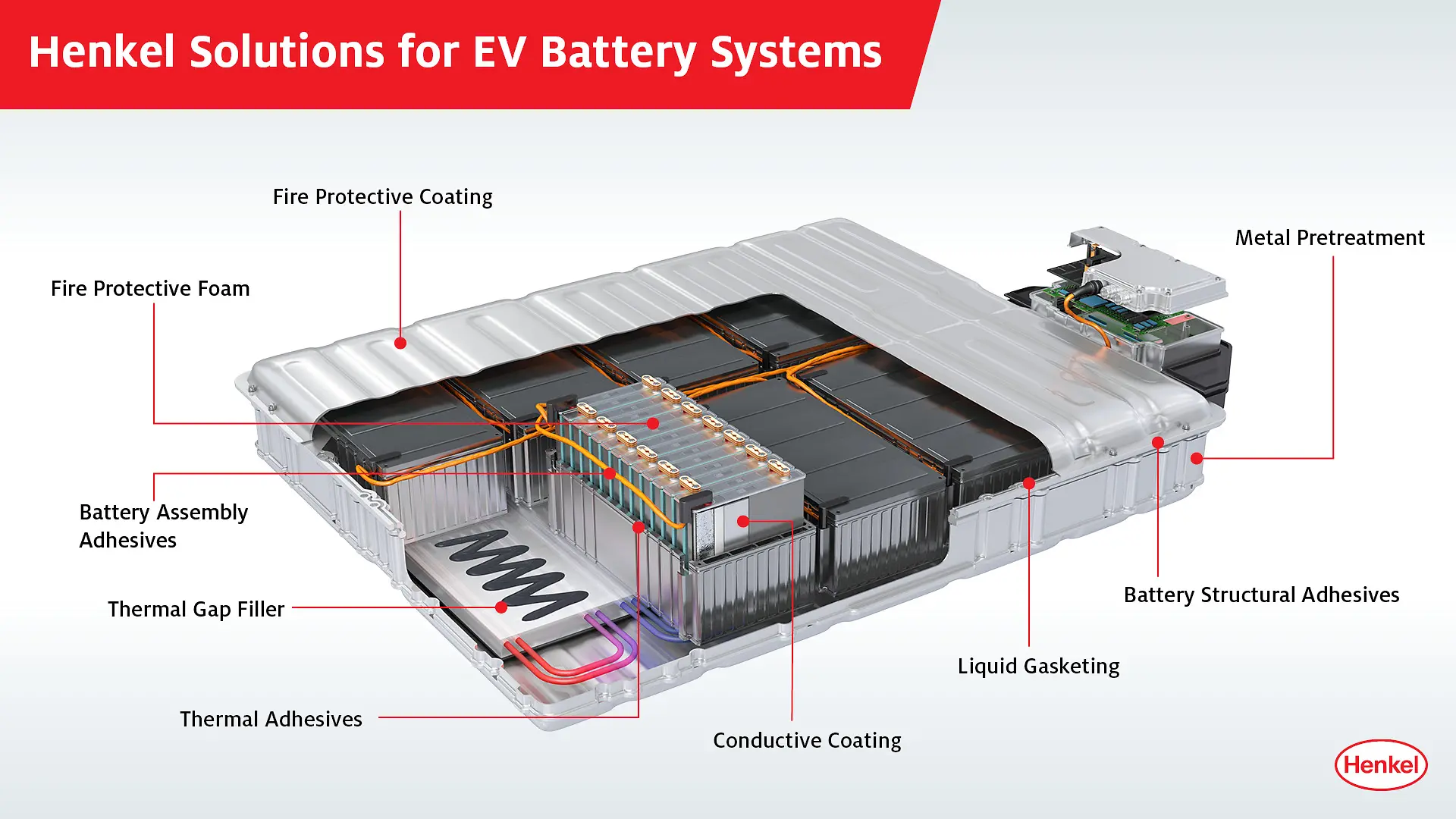

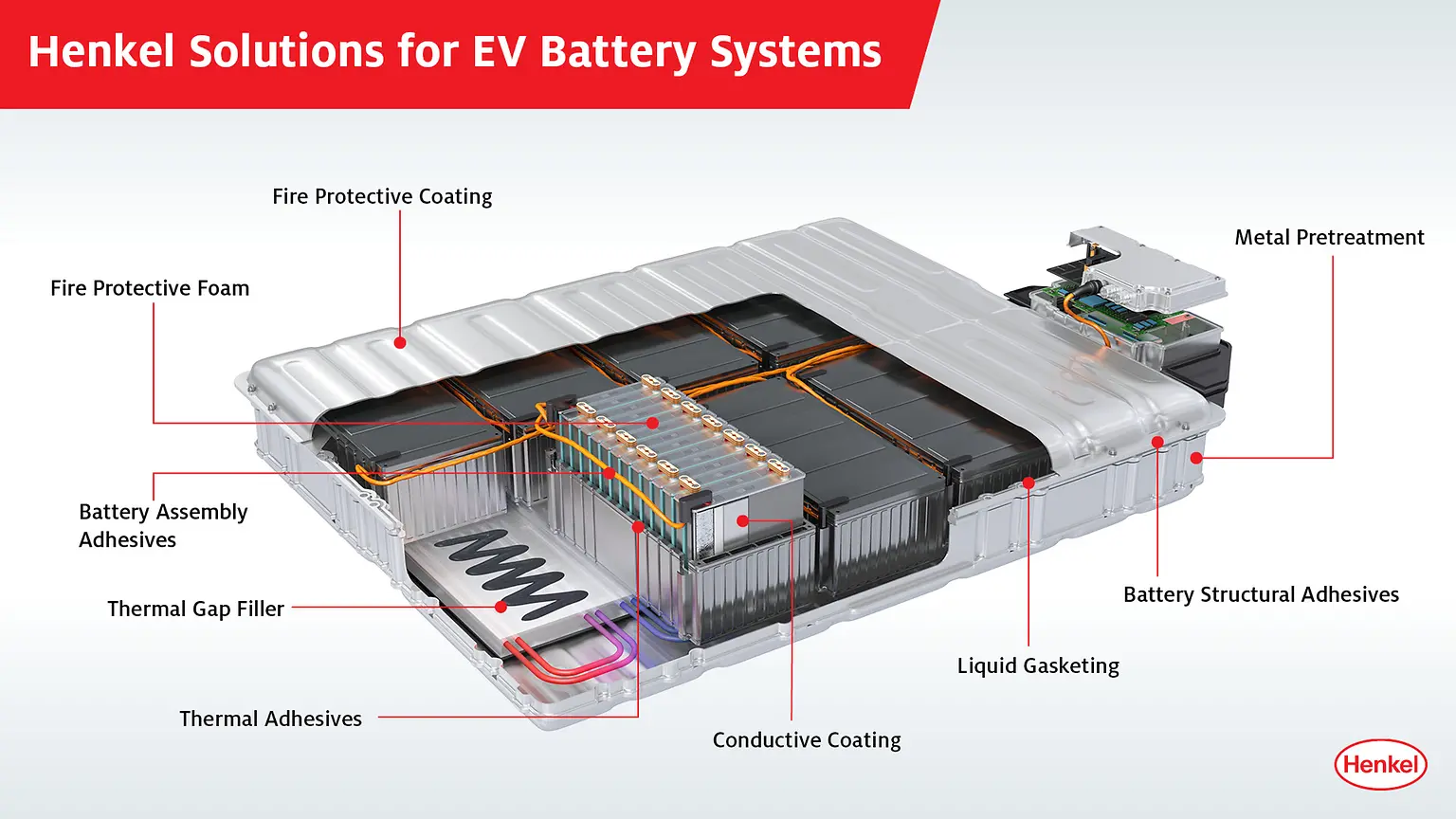

Henkel nimmt vom 30. November bis 2. Dezember an der Battery Show 2021 in Stuttgart teil und präsentiert an Stand 366 in Halle 4 seine neuesten Innovationen in den Bereichen thermische Gap Filler, Schutz vor thermischer Propagation, Kleb- und Dichtstoffe und funktionale Beschichtungen.

„Als führender Partner der Automobilindustrie ist Henkel stolz darauf, den Weg zur Elektrifizierung zu ebnen, indem wir bessere, sicherere und kostengünstigere Batterietechnologien ermöglichen“, sagt Frank Kerstan, Head of Sales and Business Development e-Mobility Europe bei Henkel. „Auf der Battery Show Europe werden wir unser umfassendes Technologieportfolio und unser breites Material- und Prozess-Know-how vorstellen.“

Im Vorfeld der Battery Show veranstaltete Henkel am 11. November ein technisches Web-Seminar. Das Web-Seminar gibt einen detaillierten Einblick in die auf der Messe vorgestellten Lösungen zum Schutz vor thermischer Propagation – insbesondere epoxid- und wasserbasierte Brandschutzbeschichtungen, Vergussmassen und Schaumtechnologien. In diesen Bereichen erweitert Henkel derzeit sein Produktportfolio mit innovativen, nachhaltigen neuen Lösungen. Um einen Einblick in das Henkel-Portfolio zum Schutz vor thermischer Propagation zu erhalten, finden Sie hier das Web-Seminar On-Demand.

Zusätzlich werden am Henkel Stand Experten eine Produktpräsentation zum Thema ‚Thermal Interface Materials and Thermal Propagation Prevention solutions for safer and more efficient EV Battery Systems‘ durchführen. Während dieser Präsentation am 30. November um 14:00 Uhr MEZ können Besucher detaillierte und anschauliche Einblicke in die neuesten Innovationen in der Batterietechnologie erhalten.

Thermische Gap Filler

Thermische Gap Filler sind entscheidend für eine sichere und effiziente Batterieleistung bei Lade- und Entladezyklen. Gleichzeitig werden skalierbare Technologien, die für die Massenproduktion geeignet sind, immer wichtiger. „Wir haben kürzlich einen 2-Komponenten silikonfreien Gap Filler Bergquist TGF 2010 APS mit einer Wärmeleitfähigkeit von 2 Watt pro Meter Kelvin (W/mK) auf den Markt gebracht. Dieses OEM-zertifizierte Produkt wird für ein Produktionsvolumen von mehr als 1.000 Batteriepacks pro Tag eingesetzt“, erklärt Marvin Romberg, Manager Business Development Power Storage bei Henkel. Darüber hinaus erweitert Henkel sein Portfolio um zwei neue silikonfreie und elektrisch nicht-leitende Gap Filler, Bergquist TGF 3015 TGF mit 3 W/mK und Bergquist TGF 2020 APS mit 2 W/mK. Eine bemerkenswerte Innovation ist auch der neue 1-Komponenten silikonfreie Gap Filler Bergquist TLF 2010, der eine sehr geringe Verpresskraft ermöglicht.

Mit Loctite TLB 9310 APS hat Henkel zudem sein Portfolio an thermisch leitfähigen Klebstoffen erweitert. Dieser Klebstoff auf Polyurethanbasis bietet eine Wärmeleitfähigkeit von 3 W/mK und wurde speziell für großserientaugliche Batterie „Cell-to-Pack“ Designs entwickelt.

Schutz vor thermischer Propagation

„Wenn es um Brandschutz geht, ist es wichtig, die gesetzlichen Anforderungen an die Sicherheit der Insassen zu erfüllen“, erklärt Manfred Kosche, Senior Sales Manager e-Mobility OEMs Europe bei Henkel. „Deshalb haben wir kürzlich eine neue Brandschutzbeschichtung für Batteriedeckel auf den Markt gebracht. Loctite EA 9400 ist eine 2-Komponenten-Epoxidtechnologie, die eine wärmeisolierende Schicht bildet, welche die Erwärmung des Batteriedeckels verlangsamt. Die Beschichtung kann sowohl auf der Innen- als auch auf der Außenseite des Batteriedeckels aufgebracht werden und haftet hervorragend auf Metall und KTL-lackierten Metallen“, führt er weiter aus.

Mit Loctite FPC 5060 bietet Henkel auch eine nachhaltige wasserbasierte Alternative für Batterie-Innendeckel. Darüber hinaus kann Fermapor HS zum Befüllen von Batteriepacks mit polyurethanbasiertem 2-Komponenten-Hartschaum verwendet werden. Dank seiner flammhemmenden Eigenschaften blockiert der UL-94 V0-zugelassene Schaum die Wärmeübertragung von Zelle zu Zelle und verhindert so eine thermische Kettenreaktion. Die Automatisierungslösung von Henkel ermöglicht eine vollautomatische, präzise Dosierung an definierten Vergusspunkten der Hohlräume zwischen den Batteriezellen.

Klebstoffe und Dichtungen

Die Sicherheit der Batteriepacks und ihr Schutz vor schädlichen Umweltbedingungen sind entscheidend für die Leistung eines Elektrofahrzeugs. Henkel stellt deshalb sein umfassendes Angebot an innovativen Klebstoff- und Dichtungsprodukten dazu vor. Technomelt PS 8226 EV von Henkel ist ein EU REACH-konformer, druckempfindlicher Schmelzklebstoff, der für die Verklebung von Batteriezellen entwickelt wurde. Dieses Tier-1-zertifierte Material kann den Kunden von Henkel in der Automobilindustrie helfen, den Automatisierungsgrad zu erhöhen, das in der Regel zu höherer Genauigkeit sowie Kosten- und Zeiteinsparungen führt.

Servicetaugliche Dichtstoffe werden auch auf der Battery Show eine wichtige Rolle spielen: „Loctite ESB 5100 ist ein gutes Beispiel dafür. Es wurde unter anderem für Aluminiumgehäuse für Batteriepacks entwickelt, die es den Kunden ermöglichen, ihre Komponenten wieder zu öffnen. Es ist ein hochwertiger, nicht reaktiver Dichtstoff, welcher einen sehr starken Selbstheilungseffekt zeigt“, erklärt Marvin Romberg. Eine weitere Technologie zur Abdichtung von Batteriekomponenten ist der 2-Komponenten-Dichtungsschaum Fermapor K31 aus Polyurethan oder Fermasil aus Silikon mit UL-94 V0-Zulassung, der es ermöglicht, das Gehäuse zu Wartungszwecken immer wieder zu öffnen und wieder zu verschließen. Sowohl mit Loctite ESB 5100 als auch mit Fermapor K31 werden die Batterien vor Feuchtigkeit, Korrosion und Staub geschützt.

Leitfähige Beschichtungen

Eine zentrale Herausforderung für den Markterfolg ist die Verbesserung der Lade- und Entladeleistung von Lithium-Ionen-Batteriezellen. Zu diesem Zweck hat Henkel spezielle leitfähige Beschichtungen entwickelt. Sie reduzieren den elektrischen Innenwiderstand und erhöhen die Haftung des aktiven Materials an der Kathode für Lithium-Eisen-Phosphat- (LFP) und Lithium-Nickel-Mangan-Kobalt- (NMC) Batteriezellen. Dies hat einen erheblichen Einfluss auf die Ladeleistung der Batteriezellen.

Auf der Battery Show Europe wird Henkel den Besuchern gerne beratend zur Seite stehen, um die richtigen Lösungen für ihre möglichen Design- und Produktionsanforderungen zu finden.

Weitere Informationen über die Veranstaltung und den Beitrag von Henkel auf der Messe finden Sie unter: https://www.thebatteryshow.eu