Im Zeitalter der Industrie 4.0 lassen sich auch Produktionsprozesse weiter optimieren. Aspekte wie die Veränderung bestimmter Parameter im Produktionsablauf, die Anpassung von Kapazitäten oder der veränderte Einsatz von Rohstoffen können sich durch einen digitalen Zwilling simulieren lassen. Qualität und Output können so weiter gesteigert werden – zu geringeren Planungs- oder Umstellungskosten.

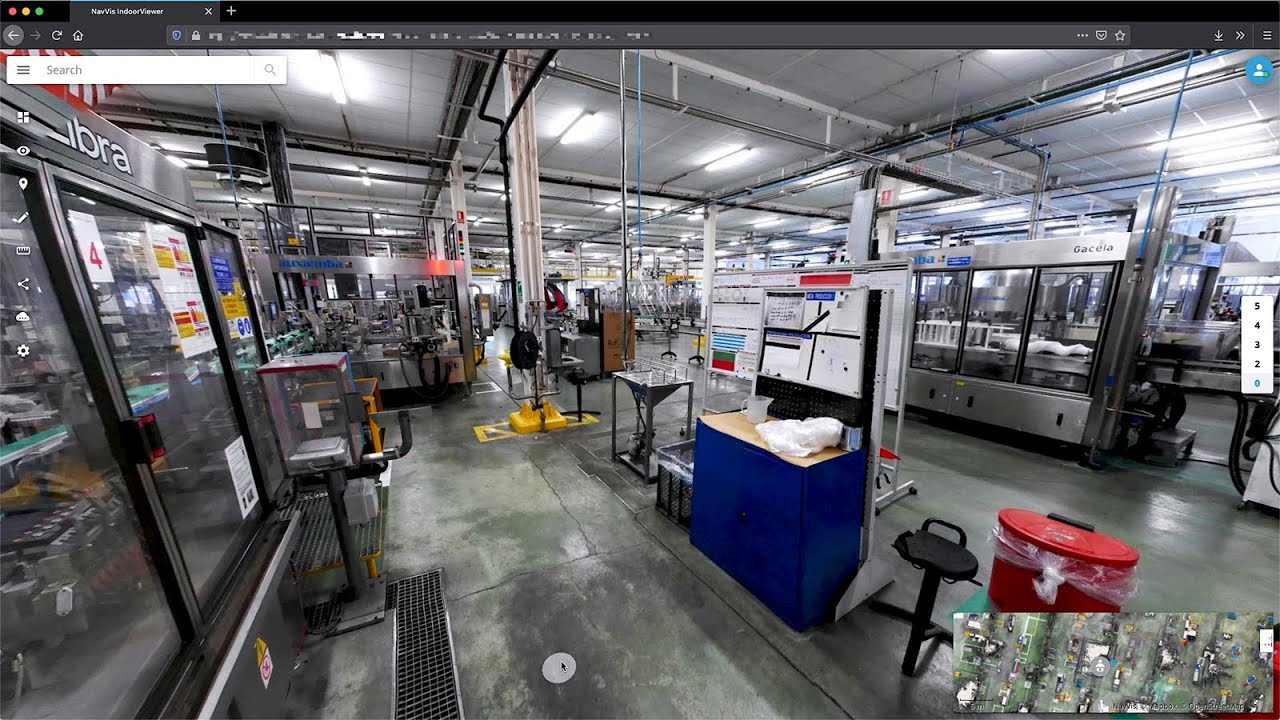

Die Zukunft der Produktion bleibt datenbasiert. Moderne Sensoren und Monitoring Tools ermöglichen es, jeden Datenpunkt innerhalb des Betriebs zu erfassen. Das zeigt sich auch in der Produktion: Jede Information der Maschinen ist digital vorhanden, Tablets für die Mitarbeiterinnen und Mitarbeiter gehören mittlerweile zum Standard. Diese wichtige Basisarbeit vor Ort ermöglicht dann die Übersetzung in die digitale Sphäre. Durch Digital Twins lassen sich diese Daten von überall in der Welt ablesen – in Echtzeit, als stünde man direkt davor.

Gut vernetzt: Tablets bieten den Mitarbeiter:innen Zugang zu wichtigen Daten.

Auch die Weiterbildung profitiert von digitalen Zwillingen

Eine zunehmende Digitalisierung von Produktionsprozessen schafft auch in der Aus- und Weiterbildung völlig neue Möglichkeiten. Bereits heute können Mitarbeiterinnen und Mitarbeiter am digitalen Zwilling üben und erhalten einen ersten wichtigen Überblick über die Produktionsstätte, ohne unbedingt vor Ort zu sein. Moderne Virtual und Augmented Reality-Technologie kann so zukünftig zum Einsatz gebracht werden. Langfristiges Ziel soll es sein, virtuelle Räume zu schaffen und die Abläufe weiter zu verbessern.

Dennoch ist der Weg hin zu einem kompletten Abbild immer noch aufwendig. Aktuell ist vor allem die Gewinnung der 3-D-Daten sehr komplex. Bei jeder Änderung innerhalb einer Fabrik etwa müssen die speziellen Hochleistungsscanner die veränderte Umgebung aufnehmen. Die 3-D-Daten werden neu berechnet und auf die Fabrik angewendet. Mit modernen Smartphones und ihren LiDAR-Scannern lassen sich bereits jetzt exakte Abbilder von Umgebungen aufnehmen. Johannes und Ahmad sind sich daher sicher: In Zukunft wird die Gewinnung der 3-D-Daten weitaus einfacher.

Es ist noch ein wenig Arbeit, bis alle Daten und Anlagen digital weltweit verfügbar sind, aber Ahmad und Johannes sehen das Digital Twin-Projekt auf einem sehr guten Weg: „Mit der bisherigen Arbeit haben wir eine gute Basis geschaffen. Bereits jetzt profitieren wir alle von den Datenbeständen. Die Funktionalität wird sich weiter verbessern.“ Auch deswegen arbeiten sie an vielen Standorten rund um den Globus weiter, um mehr Fabriken und Produktionen zu digitalisieren und in die virtuelle Welt zu übersetzen.